変形制御

Deformation Control

衝撃吸収・軽量化・部品点数削減などを実現する製品設計を製造制約を考慮した上で行います。

We develop shock absorption, lightweighting, and parts consolidation, taking into account manufacturing constraints.

提供価値 Our Value

- ①軽量化 ①Reduce Weight

-

凹凸や穴あけなどの幾何形状を最適設計することで大幅な軽量化を実現します。We achieve significant weight reduction by designing optimal geometric shapes such as perforation or corrugation.

- ②部材一体化 ②Parts consolidation

-

製品の組み立てを削減し軽量化や製造コストの低減を実現します。We reduce product assembly, achieving lightweighting and reduction in manufacturing costs.

- ③衝撃吸収性能の向上 ③Improve Energy Absorption Performance

-

変形時の座屈を制御することで衝撃吸収性能を向上させます。また、軽量化と衝撃吸収性能の2つを考慮した高品質な衝撃吸収部材を設計します。We improve shock absorption performance by controlling buckling during deformation. We also design high-quality energy absorbing components that consider both weight and energy absorption performance.

- ④開発期間短縮 ④Reduce Development Lead Time

-

衝撃吸収部材などの要件が複雑かつ高度な設計を最適化の技術によって効率化し開発期間を短縮します。We streamline the design of complex and advanced requirements such as shock-absorbing components by optimizing technology, shortening the development period.

- ⑤材料代替によるコスト削減・環境負荷低減 ⑤Cost Reduction and Environmental Load Reduction by Material Substitution

-

金属部品の樹脂化やアルミ化をはじめとした材料代替設計を行います。軽量化やコスト削減だけではなく環境負荷を低減する材料代替も行います。We specialize in material substitution design, which includes replacing metal parts with plastic and aluminum alternatives. Through this process, we not only achieve a reduction in weight and cost, but also contribute to environmental sustainability by lowering the burden on the environment.

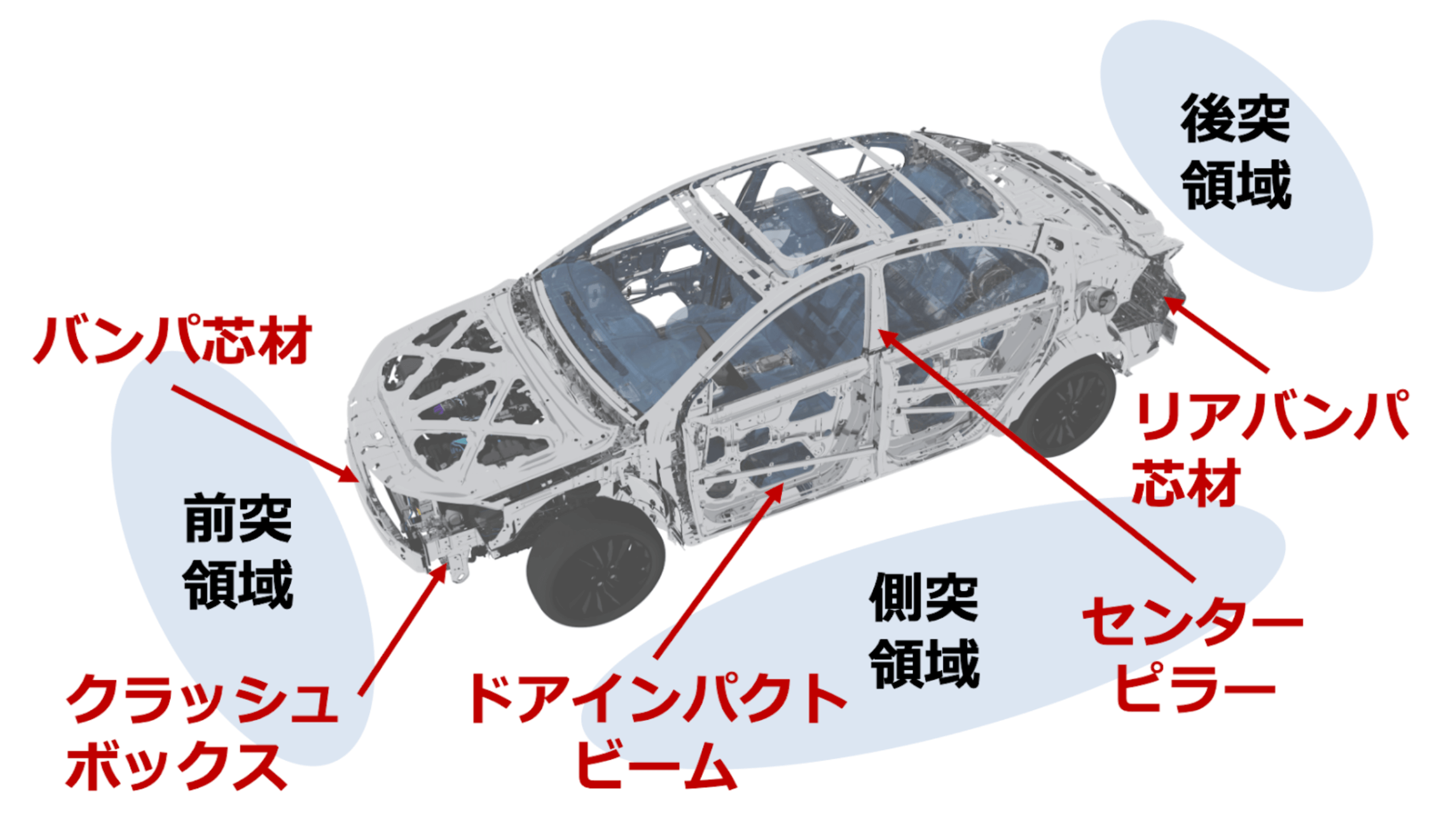

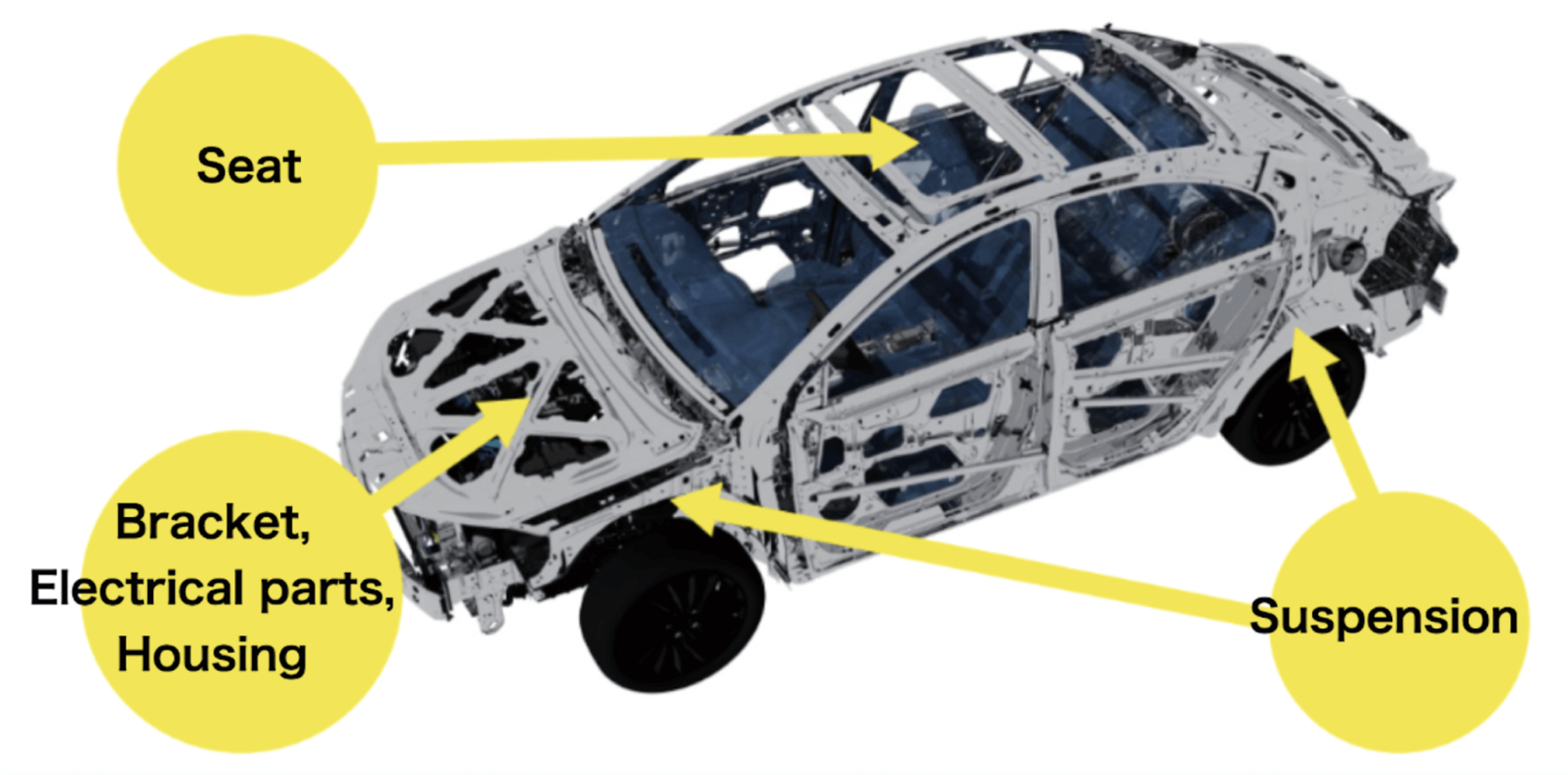

適応可能部材 Applications

設計事例①:バンパ芯材 Case Studies①:Bumper

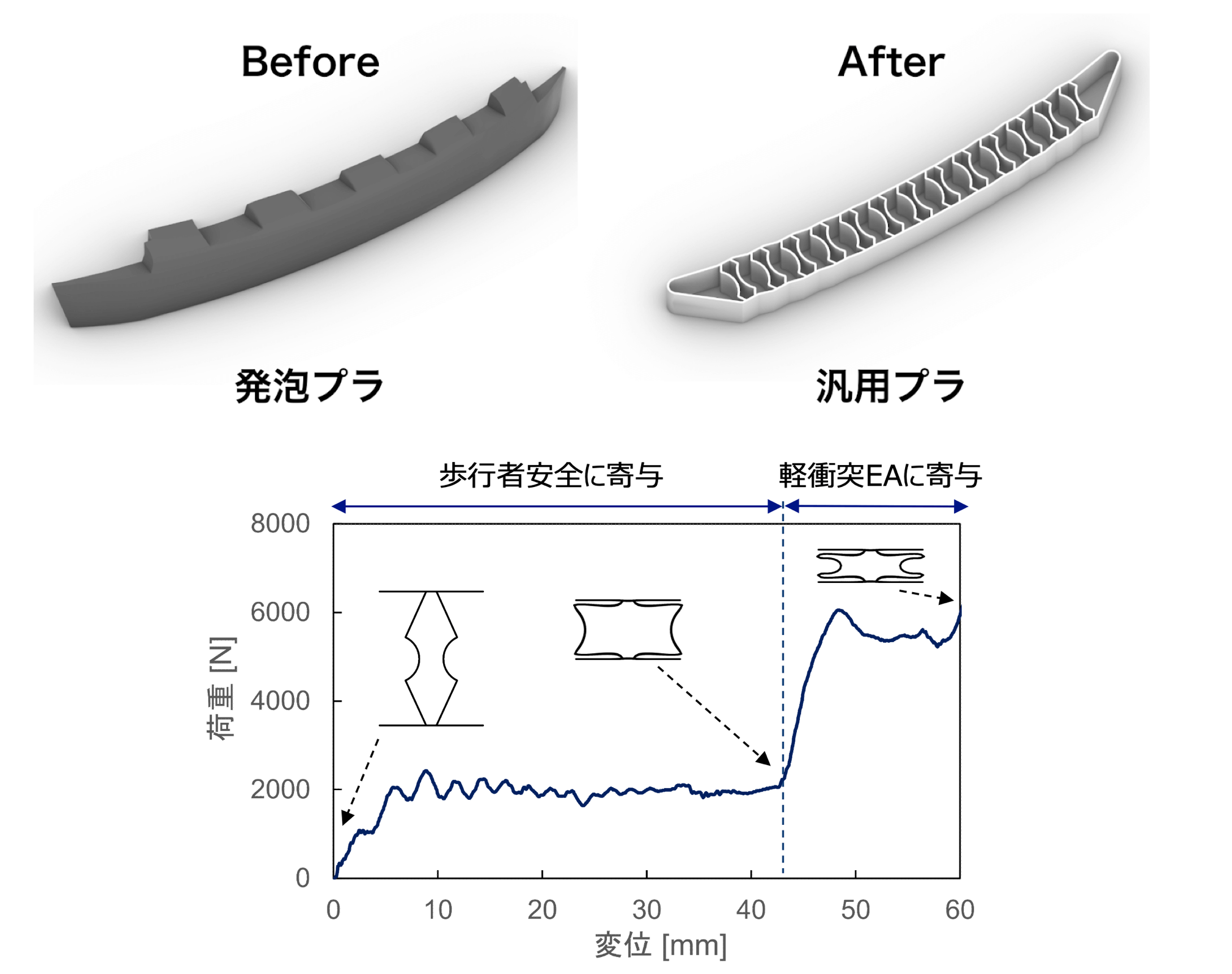

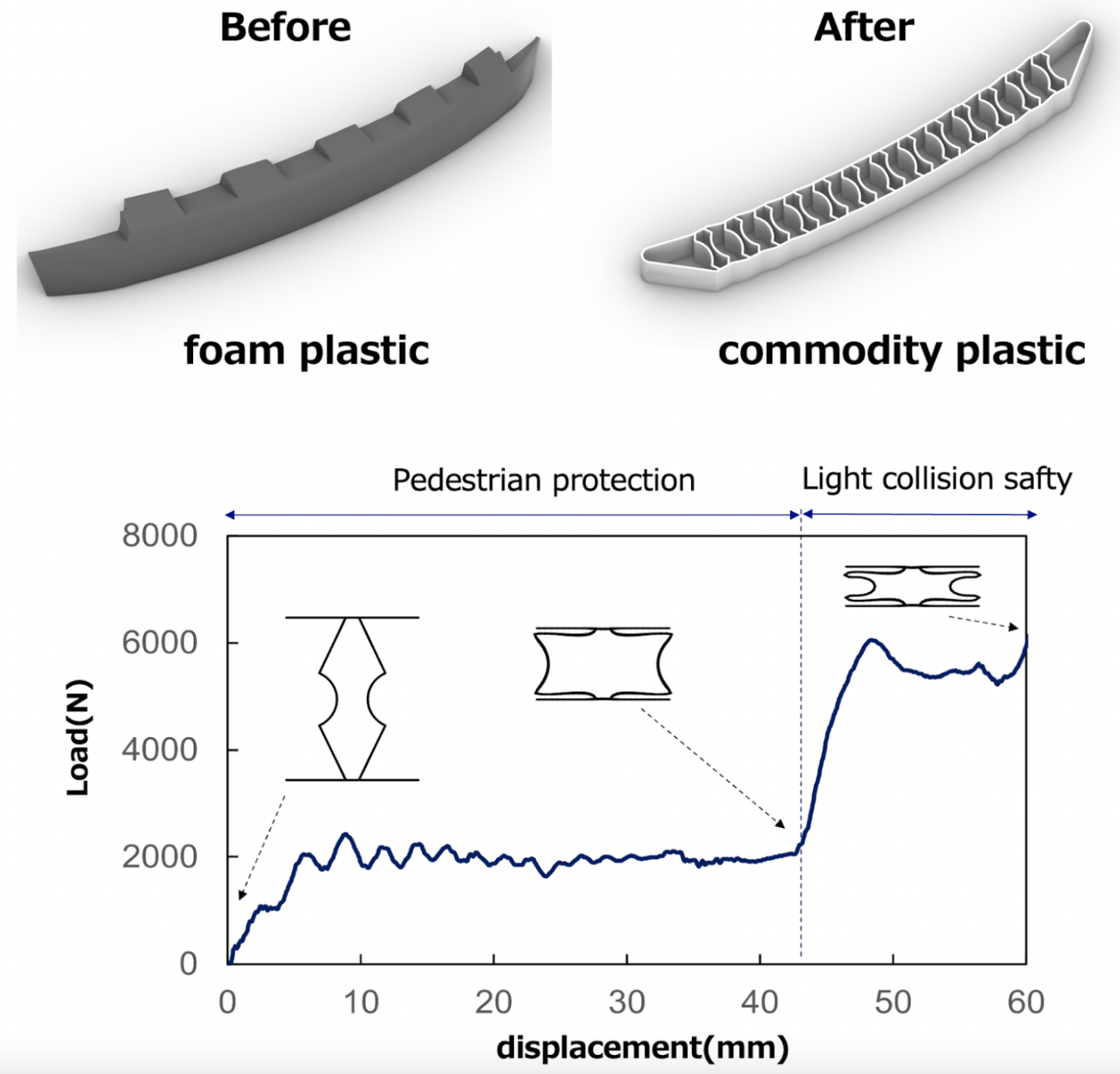

概要 Overview

歩行者安全保護と軽衝突の2つを両立するコア構造の最適設計を行いました。衝撃吸収に必要とされる荷重変位曲線をコア構造の最適な幾何形状によって実現しています。この事例では汎用プラスチックをコア材として用いることで環境負荷の低減やコスト削減も実現しています。

We have successfully designed an optimal core structure that achieves a balance between pedestrian protection and minor collision safety. We achieve this property by designing cell geometry to precisely meet the load-displacement curve required for impact absorption. In this case, we have utilized commodity plastics as the core material, which could contribute sustainability and reduction of manufacturing costs.

設計手法 Approach

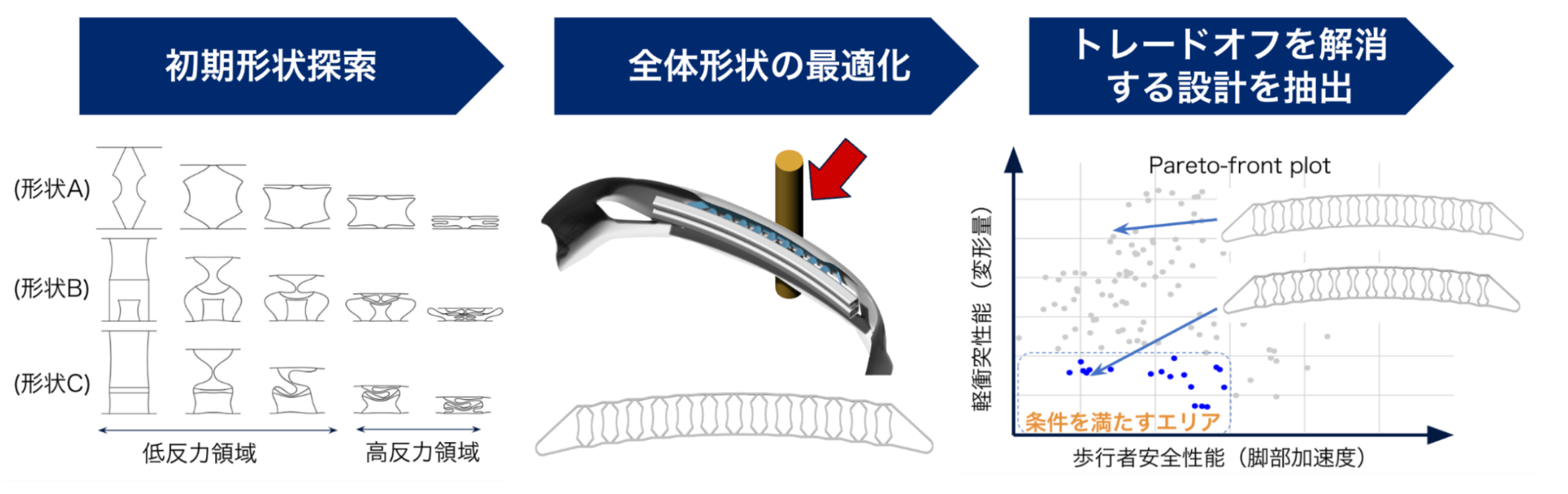

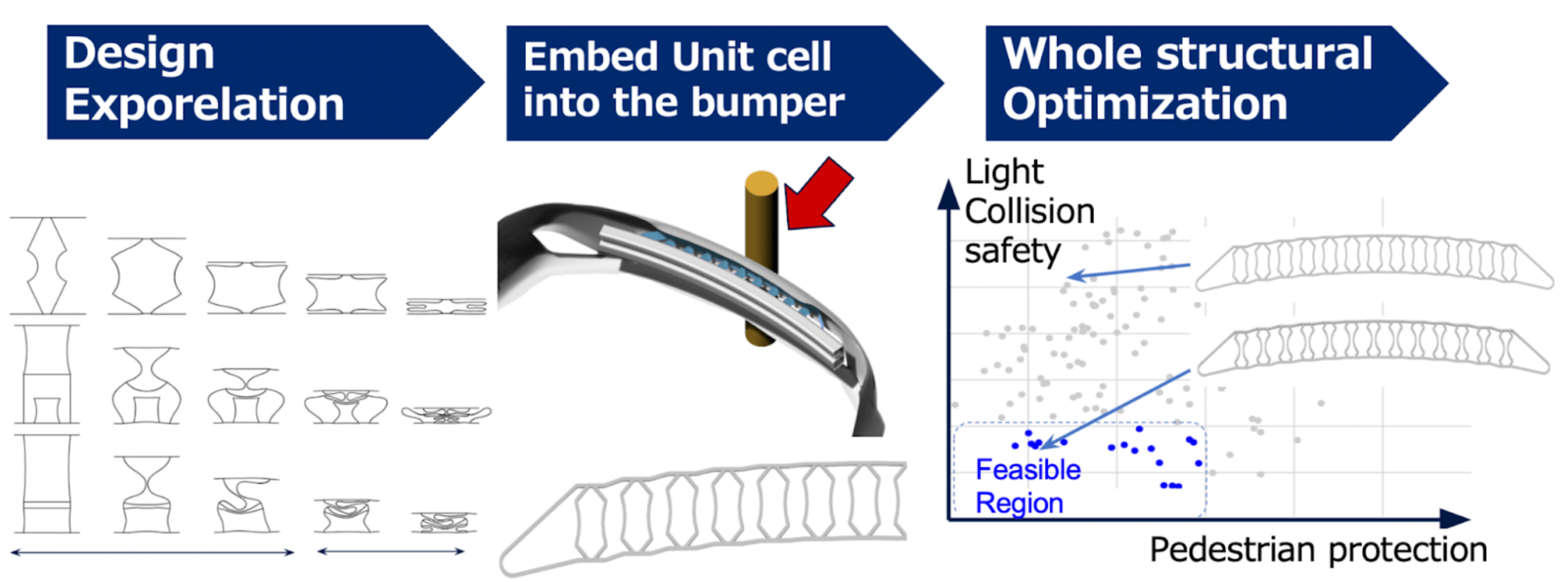

初期設計段階ではユニット構造単位での設計・解析のフィードバックを高速に実行し初期形状を探索します。その後、適切なユニット構造を対象部材に埋め込み形状を最適化し歩行者安全性能と軽衝突性能の両立を達成しました。

In the initial design stage, we rapidly implement design and analysis feedback on unit structures to explore the preliminary geometry. Subsequently, we embed the appropriate unit structure into the target component and optimize its shape. This process has enabled us to successfully achieve a balance between pedestrian protection and minor collision safety.

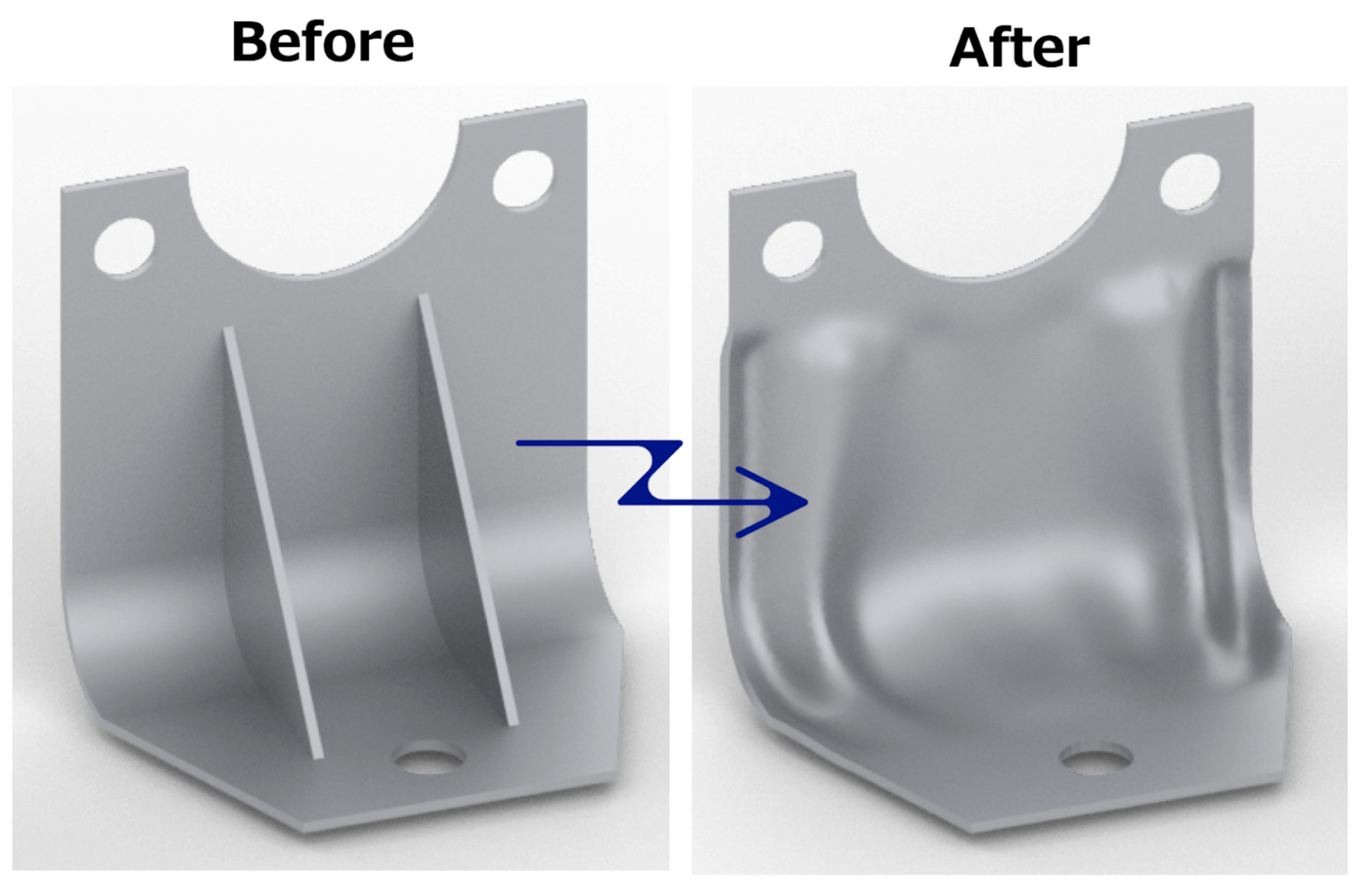

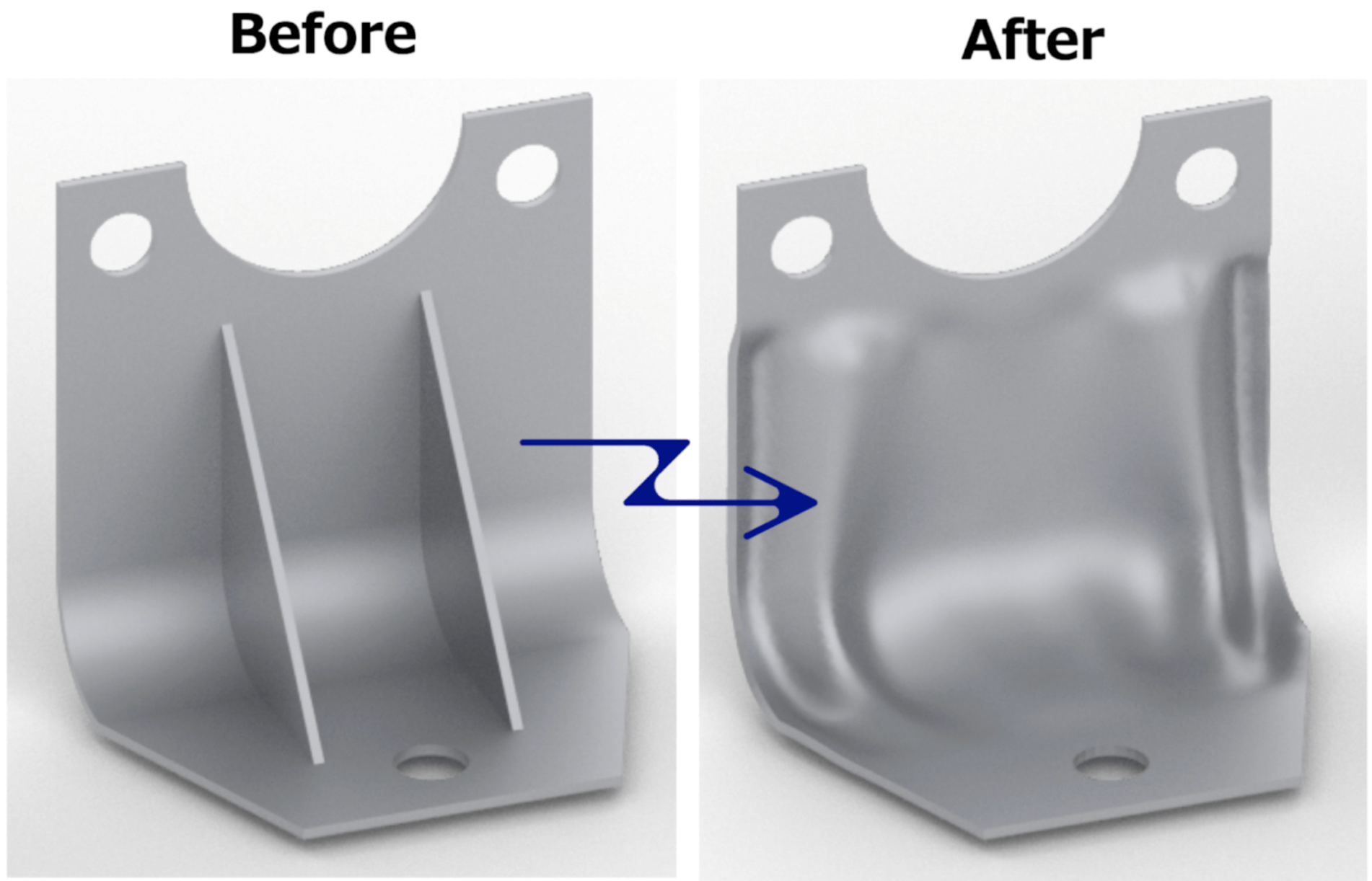

設計事例②:ブラケット Case Studies②:Blacket

概要 Overview

剛性は従来設計と同等とした上で部品点数を3から1に削減し、同時に軽量化を実現しました。

We have consolidated the number of parts from three to one and reduced the weight while maintaining its stiffness.

CONTACT US

お気軽にお問い合わせください。

©Nature Architects Inc.,